تولید میلگرد [مرحله به مرحله 0 تا 100 ]

تولید میلگرد یکی از پایههای اساسی در صنعت ساختمانسازی و دیگر صنایع محسوب میشود. میلگرد به عنوان محصولی فولادی با مقاومت بالا در برابر فشار و کشش، جهت تقویت بتن و افزایش مقاومت سازهها مورد استفاده قرار میگیرد. این مقاله به بررسی فرآیند تولید میلگرد، مواد اولیه مورد نیاز، روشهای مختلف تولید و تاثیر آن بر قیمت میلگرد و کاربردهای این محصول مهم صنعتی میپردازد.

مواد اولیه در تولید میلگرد

سنگ آهن و زغال سنگ دو ماده اصلی برای تولید میلگرد هستند. فرآوری این مواد اولیه به آهن خالص منجر میشود که با افزودن کربن و دیگر عناصر، فولادی با ترکیبهای مختلف ایجاد میشود. سپس این فولاد با استانداردهای مشخصی به میلگرد تبدیل میشود. از جمله عناصر مهم در ترکیب شیمیایی میلگرد، کربن، سیلیکون، منگنز و فسفر است

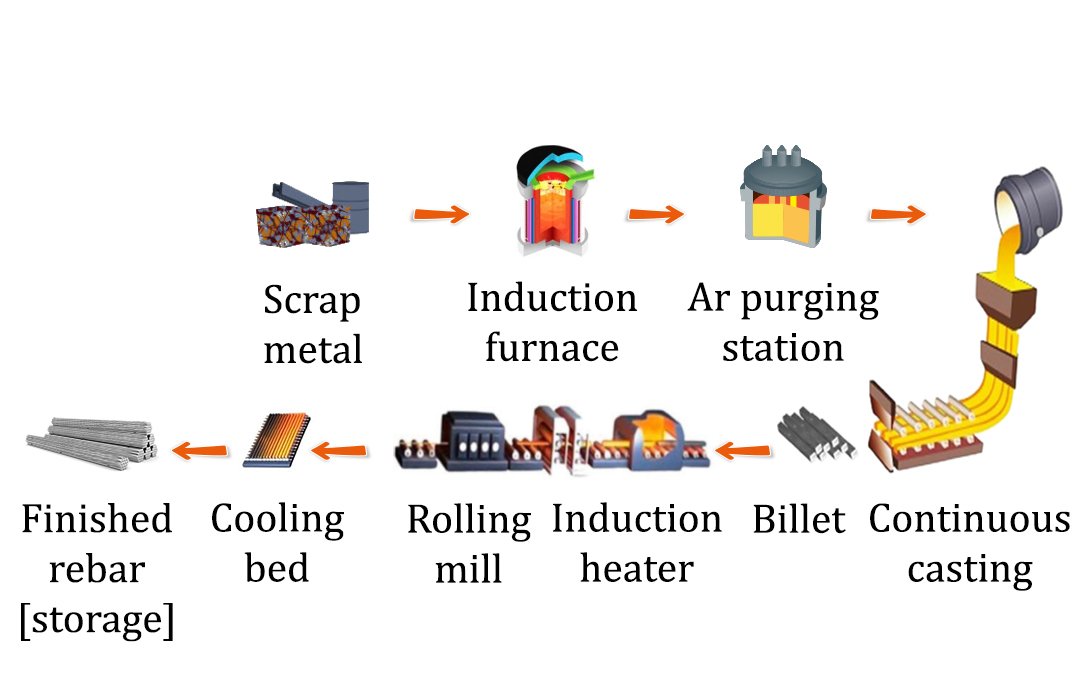

مراحل تولید میلگرد

فرآیند تولید میلگرد شامل مراحل پیچیدهای است که در ادامه به شرح هر یک میپردازیم

| مرحله | توضیحات |

|---|---|

| ۱. آمادهسازی مواد اولیه | سنگ آهن استخراج شده و به کارخانه فولاد منتقل میشود. سنگ آهن پس از خرد شدن، وارد کوره میشود تا آماده ذوب شود. |

| ۲. ذوب و پالایش | سنگ آهن در کورههای بلند ذوب شده و با حذف ناخالصیها، فولاد مایع خالص تولید میشود. این مرحله پالایش برای افزایش کیفیت فولاد انجام میشود. |

| ۳. قالبریزی | فولاد مذاب در قالبهای مخصوص ریختهگری شده و بهصورت شمشهای فولادی خنک میشود که برای مراحل بعدی آماده است. |

| ۴. نورد گرم | شمشها به کورههای نورد انتقال داده شده و در دمای بالا نورد میشوند تا به قطر و شکل مورد نظر میلگرد برسند. |

| ۵. خنککاری | میلگردهای نورد شده بهطور تدریجی خنک میشوند تا به مقاومت و استحکام مورد نیاز دست یابند. |

| ۶. برش و بستهبندی | میلگردها به طولهای مشخص برش داده شده و پس از بازرسی کیفی، بستهبندی و به بازار عرضه میشوند. |

به گفته آهن پرایس : این محصول بهصورت استوانهای و توپر است که در استانداردها و انواع گوناگونی تولید میشود. میلگرد آجدار معمولا در طولهای 12 متری تولید میشود، همچنین این محصول در سایز 8 الی 36 و حتی 40 نیز تولید میشود اما برخی سایزهای آن کمتر و در شمار محدودی از کارخانهها و با سفارش مشتری ساخته میشود.

الف) فرآوری سنگ آهن

در ابتدا، سنگ آهن استخراج شده از معادن به کارخانههای فرآوری منتقل میشود. در این مرحله، سنگ آهن با طی مراحلی مانند خردایش، فرآوری و جداسازی آهن از مواد ناخالص، به شکل کنسانتره آماده شده و به صورت گندله یا سنگآهن به کارخانه فولادسازی منتقل میشود.

ب) تولید فولاد مذاب

کنسانتره آهن در کوره بلند یا کوره قوس الکتریکی به فولاد مذاب تبدیل میشود. در این مرحله زغال سنگ به عنوان سوخت استفاده میشود و با تولید حرارت بالا، آهن به حالت مایع درمیآید. در کوره قوس الکتریکی، الکترودهای گرافیتی باعث ایجاد حرارت و ذوب آهن میشوند. این روش امروزه بسیار پرکاربرد است.

ج) ریختهگری پیوسته (مداوم)

فولاد مذاب از کوره قوس الکتریکی به واحد ریختهگری پیوسته منتقل میشود. در این مرحله، فولاد مذاب به صورت شمشال (بیلت) یا شمش در میآید که محصول نهایی ریختهگری است و با خنکسازی سریع، به استحکام مورد نظر میرسد.

د) نورد گرم

شمشهای فولادی در مرحله نورد گرم، حرارت دیده و به حالت نرم درمیآیند. در این حالت، شمشها به صورت پیوسته تحت فشار و کشش قرار میگیرند تا به قطر و ابعاد میلگرد برسند. این فرآیند نورد گرم از مهمترین مراحل تولید میلگرد است.

به گفته researchgate : مواد اولیه برای میلگردها شمش فولادی است و فرآیند با حرارت دادن بیلت ها در کوره تا دمای بالای 1000 درجه سانتیگراد آغاز می شود. بیلت های قرمز داغ وارد یک سری کارخانه های نورد می شوند و در مقطع متوالی دچار تغییرات متوالی می شوند

The raw materials for rebars are steel billets and the pro- cess starts by heating the billets in a furnace to a tempera- ture above 1000°C. The red hot billets enter a series of roll- ing mills and undergo successive changes in cross section

ه) خنککاری و تنشزدایی

پس از فرآیند نورد، میلگردها برای رسیدن به استحکام و مقاومت بهینه، با سیستم خنککاری خاصی به سرعت سرد میشوند. سپس در فرآیند تنشزدایی، میلگردها تحت عملیات حرارتی قرار میگیرند تا تنشهای داخلی آنها کاهش یابد. این فرآیند به میلگردها استحکام کششی بالا میدهد و از تغییر شکل آنها در شرایط مختلف جلوگیری میکند.

و) بستهبندی و توزیع

پس از کنترل کیفیت و اطمینان از استاندارد بودن میلگردها، آنها در طولها و قطرهای استاندارد برش خورده و بستهبندی میشوند و به بازار عرضه میشوند.

انواع میلگرد بر اساس مواد و روش تولید

تولید میلگرد در انواع مختلفی صورت میگیرد که در زیر به برخی از آنها اشاره میکنیم:

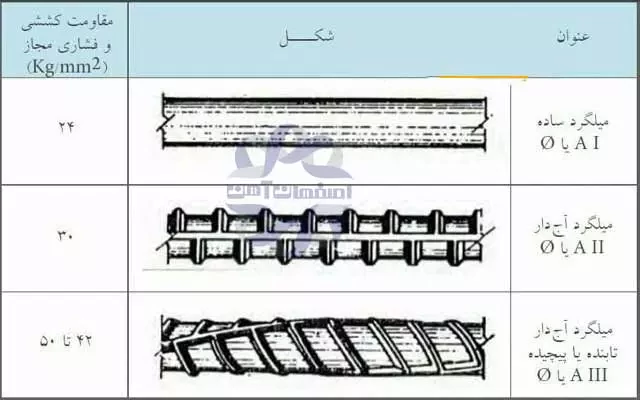

- میلگرد ساده: میلگردهایی که بدون هیچ گونه آج هستند و معمولاً در کاربردهای غیرسازهای و برای کاهش تنشهای حرارتی در بتن مورد استفاده قرار میگیرند.

- میلگرد آجدار: میلگردهایی که دارای آجهای طولی یا عرضی هستند و باعث افزایش چسبندگی به بتن میشوند. این نوع میلگرد بیشترین کاربرد را در ساختمانسازی دارد.

- میلگرد آلیاژی: این نوع میلگرد با افزودن عناصری چون نیکل، کروم یا مولیبدن تولید میشود و دارای مقاومت بالا و قابلیت تحمل دماهای شدید است.

استانداردهای تولید میلگرد

تولید میلگرد باید با استانداردهای بینالمللی هماهنگ باشد تا از ایمنی و دوام سازهها اطمینان حاصل شود. از جمله این استانداردها میتوان به موارد زیر اشاره کرد:

- استاندارد ASTM A615: برای میلگردهای فولادی کربنی با کاربرد عمومی.

- استاندارد ASTM A706: برای میلگردهای فولادی با قابلیت جوشپذیری بالا.

- استاندارد اروپا BS 4449: برای میلگردهای فولادی با مقاومت بالا.

هر یک از این استانداردها دارای مشخصاتی چون حداقل و حداکثر مقاومت کششی، ترکیبات شیمیایی و تحمل خمش هستند.

کاربردهای میلگرد

ساختمانسازی: میلگردهای آجدار برای افزایش استحکام بتن و جلوگیری از شکستگیهای ناشی از فشار استفاده میشوند. ساختمانهای مرتفع، سدها، پلها و تونلها نیازمند استفاده از میلگردهای باکیفیت هستند.

صنعت راهسازی: در احداث جادهها و باندهای فرودگاه، میلگرد برای افزایش مقاومت سازهای و جلوگیری از ترکخوردگی استفاده میشود.

صنایع دریایی و نظامی: میلگردهای با ترکیبات آلیاژی، به دلیل مقاومت بالا در برابر خوردگی، در سازههای دریایی، کشتیسازی و تجهیزات نظامی کاربرد دارند.

کاربردهای خاص صنعتی: در صنایع نفت و گاز، میلگردهای خاص برای افزایش استحکام و تحمل در برابر فشارها و دماهای بالا استفاده میشوند

مزایای استفاده از میلگرد در سازهها

استفاده از میلگرد در سازهها مزایای زیادی دارد، از جمله:

- افزایش استحکام سازه: با استفاده از میلگردهای مناسب، استحکام بتن و مقاومت کششی سازه به طور چشمگیری افزایش مییابد.

- پایداری در برابر لرزش و زلزله: میلگردها کمک میکنند سازهها در برابر زلزله و لرزشهای ناشی از حرکت زمین مقاومتر شوند.

- مقاومت در برابر فشارهای حرارتی: استفاده از میلگرد، تنشهای حرارتی وارد بر بتن را کاهش میدهد و از ترکخوردگی جلوگیری میکند.

- دوام بالا: میلگردهای استاندارد در برابر رطوبت، خوردگی و تغییرات دمایی مقاوم بوده و طول عمر سازه را افزایش میدهند.

چالشها و مشکلات تولید میلگرد

تولید میلگرد با چالشها و مشکلاتی نیز همراه است. برخی از مهمترین این مشکلات عبارتند از:

- هزینه بالای تولید: نیاز به مواد اولیه باکیفیت و فرآیندهای پیچیده باعث افزایش هزینههای تولید میشود.

- آلودگی زیستمحیطی: کارخانههای فولاد و میلگردسازی باعث تولید آلایندهها و گازهای گلخانهای میشوند که تأثیرات زیستمحیطی دارند.

- نیاز به تجهیزات پیشرفته: تولید میلگرد نیازمند تکنولوژیهای پیشرفتهای است که هزینههای تجهیز و نگهداری آنها زیاد است.

آینده تولید میلگرد: تکنولوژیهای نوین و چشماندازها

با پیشرفت فناوری، تولید میلگرد نیز به سوی بهینهسازی و کاهش مصرف انرژی در حرکت است. برخی از تکنولوژیهای نوین که در این زمینه مطرح هستند شامل:

- استفاده از نانو مواد: با استفاده از نانو تکنولوژی میتوان خواص مکانیکی و مقاومت میلگردها را بهبود داد.

- فناوریهای سبز: کارخانههای میلگردسازی در جهت کاهش آلایندهها و مصرف انرژی به روشهای سبزتر حرکت میکنند.

- اتوماسیون و روباتیک: استفاده از روباتها در فرآیندهای تولید، موجب افزایش دقت و کیفیت محصولات میشود و در عین حال هزینههای نیروی انسانی را کاهش میدهد.

انواع میلگرد و ویژگیهای آنها

میلگردها انواع مختلفی دارند که هر یک بهطور ویژه برای کاربردهای خاصی طراحی شدهاند.

به گفته آهن جم : انواع میلگرد هایی که اکثر کارخانجات تولید کننده میلگرد در ایران تولید می کنند در گریدهای A1 و A2 و A3 و A4 میباشد. از نظر سایز بندی نیز میلگرد دارای سایزهای متفاوتی از ۸ تا ۳۲ میلیمتر است که تقریباً تمام کارخانجات تولید کننده میلگرد تمامی سایز ها را تولید می نمایند.

برخی از این انواع میلگردها شامل موارد زیر هستند:

- میلگرد A1 (ساده): بدون آج است و بیشتر برای سازههایی استفاده میشود که نیاز به مقاومت کششی بالا ندارند. از این نوع میلگرد در ساخت محصولات فولادی بدون نیاز به چسبندگی زیاد استفاده میشود.

- میلگرد A2 (آجدار مارپیچ): میلگردی با آجهای مارپیچی است که چسبندگی بیشتری به بتن دارد. این نوع میلگرد در سازههای ساختمانی کوچک تا متوسط به کار میرود.

- میلگرد A3 (آجدار جناقی): آجهای جناقی در این نوع میلگرد سبب افزایش چسبندگی و کاهش لغزش بین میلگرد و بتن میشوند. میلگرد A3 مقاومت بالاتری نسبت به A2 دارد و بهطور گسترده در سازههای بتنی و پلها استفاده میشود.

- میلگرد A4 (فوقمقاوم): این نوع میلگرد دارای آجهایی با زاویههای خاص است و بالاترین میزان چسبندگی و مقاومت را در برابر کشش و فشار دارد. میلگرد A4 معمولاً در پروژههای صنعتی بزرگ و سازههای با نیاز به مقاومت بالا به کار میرود.

فرآیندهای پیشرفته در تولید میلگرد

فرآیندهای پیشرفته تولید میلگرد با هدف بهبود کیفیت و کارایی این محصول صورت میگیرند. به برخی از روشهای نوین در این زمینه اشاره میکنیم:

- تکنولوژی ترمکس (Thermex): در این روش، میلگردهای تولید شده در مرحله نورد گرم، به سرعت توسط آب سرد میشوند. این سرد کردن سریع، باعث سخت شدن سطح میلگرد شده و استحکام آن را افزایش میدهد. به همین دلیل، میلگردهای تولید شده با این روش به عنوان میلگردهای ترمکس معروف هستند.

- استفاده از کورههای قوس الکتریکی با بازده بالا: استفاده از این نوع کورهها مصرف انرژی را کاهش داده و باعث افزایش کیفیت فولاد میشود. همچنین این روش دارای مزیت محیطزیستی است و تولید گازهای گلخانهای را کاهش میدهد.

- فرآیند اکسیداسیون کنترلشده: در این روش، در مرحله نورد گرم، سطح میلگرد تحت فرآیند اکسیداسیون کنترلشده قرار میگیرد. این امر موجب بهبود مقاومت در برابر خوردگی و افزایش طول عمر میلگردها میشود.

چالشهای بازار جهانی تولید میلگرد

تولید میلگرد در سطح جهانی با چالشهای متعددی مواجه است. برخی از این چالشها عبارتند از:

- افزایش هزینههای مواد اولیه: به دلیل افزایش تقاضا و کاهش منابع سنگ آهن، هزینههای تولید میلگرد در بسیاری از کشورها افزایش یافته است.

- نوسانات اقتصادی: قیمت میلگرد تحت تأثیر نوسانات اقتصادی جهانی و همچنین قیمت مواد اولیه نظیر سنگ آهن، نفت و گاز قرار میگیرد.

- مسائل زیستمحیطی و پایداری: کشورهای مختلف قوانین زیستمحیطی سختگیرانهتری را برای کاهش آلودگی و مصرف انرژی در تولید فولاد وضع کردهاند.

تاثیر هزینههای مواد اولیه بر قیمت میلگرد

مواد اولیه اصلی در تولید میلگرد شامل سنگ آهن، زغال سنگ، قراضه آهن و انرژی است. هرگونه نوسان در قیمت این مواد مستقیماً بر هزینه تولید میلگرد اثر میگذارد:

- سنگ آهن و زغال سنگ: نوسانات قیمت سنگ آهن، که خود تحت تأثیر عرضه و تقاضای جهانی، هزینههای استخراج، سیاستهای دولتها و وضعیت اقتصادی است، به شدت قیمت میلگرد را تحت تأثیر قرار میدهد. افزایش قیمت سنگ آهن یا زغال سنگ میتواند هزینه تولید میلگرد را بالا ببرد و در نتیجه قیمت نهایی میلگرد افزایش یابد.

- قراضه آهن: بازیافت آهن در تولید میلگرد نقش مهمی دارد. نوسانات قیمت قراضه بهویژه در کشورهای صنعتی میتواند بر قیمت میلگرد اثر بگذارد.

به گفته آهن پخش : میلگرد آجدار عموما از شمش و بیلت های فولادی و تحت فرآیند نورد گرم تولید می شود. گاهی از ضایعات آهن برای تولید میلگرد استفاده می شود که این امر بر استاندارد و کیفیت محصول تولیدی تاثیر سوء دارد.

- هزینه انرژی: تولید فولاد و میلگرد نیازمند مصرف بالای انرژی است. افزایش قیمت انرژی، مانند برق و گاز، هزینههای تولید را افزایش داده و منجر به رشد قیمت نهایی میلگرد میشود.

تاثیر عرضه و تقاضای جهانی بر قیمت میلگرد

در بازار جهانی، عرضه و تقاضا از عوامل کلیدی تاثیرگذار بر قیمت میلگرد است:

- افزایش تقاضا در صنعت ساختوساز: با افزایش پروژههای ساختمانی و عمرانی، تقاضا برای میلگرد نیز افزایش مییابد. این افزایش تقاضا، به خصوص در کشورهایی با رشد اقتصادی بالا مانند چین و هند، میتواند باعث افزایش قیمت میلگرد در بازار شود.

- کاهش تولید یا محدودیتهای تولید: عواملی مانند سیاستهای محدودکننده تولید در برخی کشورها (مثلاً بهدلیل مسائل زیستمحیطی)، تحریمها و تعرفههای وارداتی میتوانند باعث کاهش عرضه میلگرد شوند. کاهش عرضه، قیمتها را افزایش میدهد و ممکن است منجر به کمبود میلگرد در بازار شود.

تأثیر نوسانات اقتصادی و تغییرات نرخ ارز

تغییرات در نرخ ارز، به ویژه برای کشورهایی که مواد اولیه یا محصول نهایی را از بازارهای بینالمللی وارد میکنند، تأثیر مستقیمی بر قیمت میلگرد دارد. به عنوان مثال، افزایش نرخ دلار در برابر ارز داخلی کشورها میتواند هزینههای واردات مواد اولیه را افزایش دهد و در نتیجه قیمت تولید و فروش میلگرد بالا برود.

همچنین، رکود یا رونق اقتصادی جهانی نیز میتواند تقاضای میلگرد را تحت تأثیر قرار دهد. در دورههای رونق، ساخت وساز افزایش یافته و تقاضا و قیمت میلگرد افزایش مییابد؛ در مقابل، در دورههای رکود اقتصادی، کاهش پروژههای ساختمانی ممکن است به کاهش قیمت میلگرد منجر شود.

نتیجه گیری

تولید میلگرد از مراحل پیچیدهای تشکیل شده و نیازمند استانداردهای بالا و کنترل کیفیت دقیق است. این محصول فولادی با کاربرد گستردهاش، به عنوان پایهای در ساخت سازههای بتنی و مقاوم در برابر نیروهای طبیعی شناخته میشود. آینده صنعت میلگرد با پیشرفت تکنولوژیهای سبز و بهینهسازی فرآیندهای تولید همراه خواهد بود که میتواند مزایای بیشتری را به این صنعت اضافه کند.قیمت میلگرد در وبسایت های معتبری همچون آهن جم ،آهن آنلاین،آهن پخش و آهن پرایس اعلام میشود که در عرضه این محصول تخصص دارند.